空手一方客

收获了一种恬静的生活, 像一条波澜不惊的小河, 流过春夏 流过秋冬造飞机相对好些。例如造车,厂家就多些。运十可是飞过百次的,从上海飞西安,飞北京,都飞过。下马造飞机(不是下马发动机)实在是历史的错。不在此罗嗦。

其实,对发动机的原理,全球知道的专家很多。你请这些专家,能请到这些专家,都不是问题。中国的问题,是制造中的:材料、模具和工艺。

材料就不说了,不是咱的专长。你可以想象他的纯度,合金钢,钛,铝,铜,橡胶,树脂,....

模具和工艺呢,下乡时跟上海师傅当过翻砂工、车工、钳工,前后干了三年。93年还回深圳开过两年多工厂,有点实践。 所以罗嗦一点这方面的问题。

一是轴承。这是高速旋转的基础。中国的轴承精度不够。连小轴承都一样。目前小轴承全世界的最大工厂在日本,例如Sanyo Denki。 所有Intel CPU FAN(仅此一项,一年以亿为单位),小型家电等的高端都是他的杰作。92年我的产品也用他的。目前台湾有一家做得不错,但量太小太小。

模具呢,这是大问题。目前亚洲的模具最好是日、韩、台。我当时用的台湾师傅,结果还是不能过关。我的朋友(上海人,母亲日本人)在日本大学毕业,德国深造过,在上海做大型印刷机,也是第一关模具老出问题。先用的是日本师傅,现在用的韩国师傅。还有鸿海 ,iPhone的外壳他赚钱,模具和镀。不合率还那么高,郭老不是也常说这些问题。

工艺,要求精益求精。一切向钱看的浮躁,是很难达到极品。例如下文说的:精铸叶片,一体在叶盘上,这些模具都要求极严格,翻砂浇注很要火候,光沙子的颗粒大小,洗涤都有极严的要求。不是做中餐的少许就可以打发的。目前把精铸叶与叶盘一体化,日、韩、台都做得非常好。在10KRPM都是没有声音的。

所以中国的“合众”工艺/能力都有了,就看心态和坚持。十年磨一剑。每四年换个领导,没戏。

--------------附录:

航空涡扇发动机技术含量极高,被誉为“工业王冠”。

随着中国航空工业的井喷式发展,近年来,每当有一款国产新型战机首飞,网友们最关心的往往已不是飞机的性能,而是这款飞机是不是采用国产发动机。就目前来说,答案往往是令人失望的,航空发动机为何那么难?中国人就造不出先进的航空发动机吗?

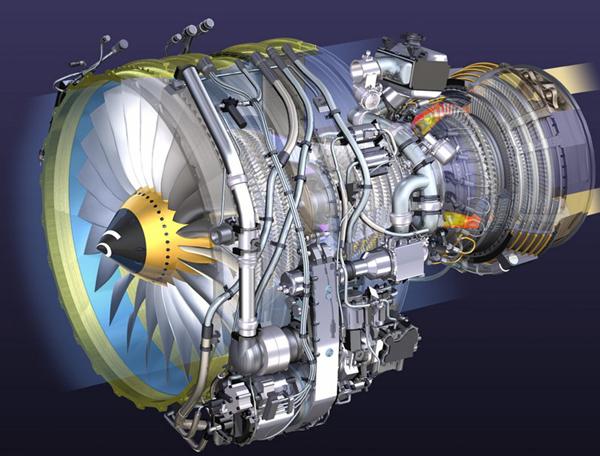

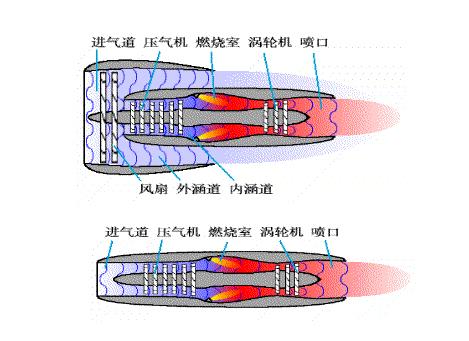

我们先认识一下现代的先进航空发动机,现代战斗机、军用运输机、民航干线客机等采用的都是涡轮风扇发动机。简单来说,涡扇发动机有2个同心圆涵道,由风扇、压气机、燃烧室、涡轮、喷管等5部分组成。其中压气机、燃烧室和涡轮又往往被合称为发动机的核心机。战斗机用涡扇发动机,与运输机、民航客机的区别主要在于风扇,客机的发动机一般采用大直径风扇,可降低耗油率;战斗机的发动机风扇直径一般较小,以进行超音速飞行。

空气从涡扇发动机的进气口流入,经过压气机压缩后,在燃烧室与煤油混合燃烧,高温高压燃气经由涡轮、喷管膨胀,最后高速从尾喷口喷出。涡扇发动机的推力一部分来自喷出燃气所产生的反作用力;另一部分是涡轮驱动风扇,风扇旋转驱动空气,经由发动机外涵道喷出的反作用力。

涡扇发动机与涡喷发动机

涡扇发动机为何那么难?想象一下,苏27的AL-31涡扇发动机最大加力推力是12.5吨,2台AL-31可推动20多吨的苏27以超过2倍音速飞行。但AL-31的风扇直径不到900毫米,涡轮直径不到300毫米;基本物理学原理,力是相互作用的,也就是说这么小尺寸的风扇、涡轮反过来要时刻承受着12.5吨的力。形象一点说,大家应该都看过壮汉用喉咙顶着钢枪推动汽车的表演,涡扇发动机也大概如此,只是壮汉推汽车是慢慢挪动,而涡扇发动机要推动飞机以2倍音速飞行,各部件要承受住异常严酷的高温高压考验。

另外,一台用于超音速战机的涡扇发动机直径一般仅1米左右、长度4米左右。以AL-31为例,这么小的一个圆筒状物体,要塞进4级风扇、9级压气机、2级涡轮、可收敛-扩张喷管、燃烧室、加力燃烧室,还要在之间安排冷却空气通道,周围安装燃油控制系统等的。所以,设计、制造一台高性能的涡扇发动机,可谓"螺蛳壳里做道场",难度极大。在世界范围内,掌握一流水平涡扇发动机制造技术的仅有英国罗·罗、美国普惠和通用3家公司,俄法两国都属于二流,这是一个真正的垄断行业。

专业一点地描述,涡扇发动机要达到更大推力、更低的油耗,首要的是提高增压比、提高热效率,涡轮前温度是衡量热效率的一个重要指标。例如,第三代苏27的AL-31发动机的涡轮前温度是1665K,而第四代F-22的F-119发动机将这个指标提高到了1977K;AL-31的涡轮前温度尚在普通钢材熔点之下,但F-119的已超出约200度。

F-119发动机让F-22能以1.7音速进行超音速巡航。

要在这样高的温度下正常工作,F-119的涡轮采用了第三代单晶空心叶片。具体什么是单晶空心叶片,在此很难展开描述,只能说一片面积仅几平方厘米的叶片具有大量自由曲面、复杂的内腔(用于进气冷却),还要控制合金晶体生产连续一致,这需要极高超的精密铸造工艺。俄罗斯、中国至今尚未或是刚展开单晶空心涡轮叶片的工业化制造。

而发动机要提高推力与自身重量之比,还要将压气机和涡轮造得更轻巧。压气机和涡轮的传统制造工艺是将叶片以榫头、榫槽锁紧的方式连接在叶盘上,但西方先进发动机已开始采用整体叶盘。即用电子束焊接等方法将单晶空心精铸叶片固定在叶盘上,重量可比传统工艺制造的降低30%。整体叶盘的制造工艺有10多种,但除了上述的美英3家航发巨头,其它国家也还未能应用于批量生产。

涡扇发动机的风扇远离燃烧室,热负荷低,但它的气动效率也被继续精进。通用F-119和罗·罗瑞达900发动机的风扇都采用了宽弦叶片,其加工方法是将钛合金毛坯用切削方法加工成两半叶片,用真空扩散焊成一整体空心叶身,最后超塑成极为复杂的曲面。这又是一种全新的加工工艺。

这么说,美军F-22A隐身战机所采用的F-119涡扇发动机为例,它的6级压气机、2级涡轮全部采用带空心单晶叶片的整体叶盘,3级风扇则全部采用宽弦叶片,所以它的推重比达到10,在迎风面积较小的情况下,最大加力推力超过15吨。所以,美军F-22A隐身战机能以1.7倍音速进行超音速巡航;而中俄的四代机歼20、T-50只能暂时采用第三代涡扇发动机,要等待第四代发动机研制成功,飞机才能真正完成研制。

风扇、压气机、涡轮这些都是与动力输出直接相关的部件,制造难度大理所当然,但涡扇发动机的钛合金机匣也不是省油的灯。发动机筒内外壁上还有许多造型奇特的结构,制造这些奇奇怪怪的构件就需要相对应的焊接技术,可以对一些超薄组件、造型独特的构件进行焊接,英美航发三巨头都在焊接上下足了功夫。

很多网友对钛合金加工的感觉还是非常高科技,但为了进一步减重,西方第四代发动机又开始使用了树脂基复合材料作为低温部件。比如F-119发动机的外涵道机匣、进气道机匣等,耐热温度一般在300至350摄氏度左右,性能更加先进的树脂基复合材料耐温的上限更高,可以突破400摄氏度大关。

压气机和涡轮的小小叶片还有引入冷却空气的内腔,令制造难度陡增。

英国罗·罗公司发展的宽弦叶片,凯特王妃也要摆出造型以示鼓励

我国军事工业以苏联技术援助起家,擅长逆向仿制,在过去解决了多个领域的"有无"问题,甚至有轻武器专家以"山寨之王"自居。对于很多一般装备,逆向仿制即便"不知其所以然",也至少做到"知其然"。

但涡扇发动机这个"工业王冠",应用有各种新理论、新材料、新工艺,要做到"知其然"都难,可以说是无法简单复制的。甚至,在没有操作手册的情况下,要将涡扇发动机正确拆开都困难。例如,我们非常熟悉的CFM-56,其使用在波音737、空客A320这些主流商业客机上,是世界上使用范围最广的涡轮风扇发动机之一,但是拆解CFM-56的难度仍然很大,几平方厘米的叶片上分布着许多小孔,这些孔隙的作用是散热的,小孔的位置设置极为讲究,是根据气路走向而定的……因此CFM-56的维护都是由专业公司来完成的。

即便是能制造出各种类型的发动机构件,但是在装配上仍然需要技术、工艺支撑,同一生产线上制造出来的不同批次发动机都存在差别,推比相差甚至可以达到0.2。随着推比达15以上的发动机开始研制,各种新材料被大量应用,发动机结构也越来越复杂,对加工工艺要求也更高。你要仿制别人的新型发动机,所要花的时间可能比自己从零开始研发还要多,而且仿制产品的性能还很可能不及原型机。

这方面我国是有惨痛教训的,例如"太行"涡扇发动机,其核心机就源于CFM-56,太行发动机在05年完成设计定型,但8年过去了仍然问题不断,只用在双发的歼11战斗机上。单发的歼10战斗机对发动机可靠性要求高,直到歼10B量产,歼10系列战机都只能采用俄制AL-31FN发动机。

从科研体制来看,我国以前航空发动机的研发是跟随型号的,即要研制一款飞机,才会去研发一款配套的发动机;飞机如果下马了,发动机也就随之下马了。但美英等发达国家,发动机与飞机研发基本是分开的,发动机核心机的研发提前很多。例如,美国F-22战机所用的F-119发动机属于第四代发动机,但美国的核心机技术已发展到第六代,用于接替F-119的第五代发动机核心机也已制造出来。

研制涡扇发动机是非常困难,也正因为困难,才没任何捷径可走,必须完全自主研发,而且要不惜巨资提前进行预研。近年,我国工业界也有所顿悟,开始投入重金独立研发,但之前的差距太大,要追赶世界先进水平可能还要数十年的艰苦努力。 (文/陈喆 杜松涛)