风萧萧_Frank

以文会友波音787,怎么全身上下都是问题?

当 12 月 9 日 C919 正式交付东航取得适航许可证之时,太平洋对岸的著名航空媒体《航空周刊》获得了一份关于波音 787的文件,揭露了波音 787 的大量质量问题。这份文件揭露出来的问题之多不由令人咋舌,也让 ” 梦想飞机 ” 一夜之间梦碎。

对波音来说,目前的主要几条产品线都存在一定的问题:波音 747 没有新的订单而且完成了最后一架生产即将成为历史;波音737MAX 虽然已经恢复飞行和交付,但市场依然信心不足;波音 767 基本也就靠美国空军的 KC46 订单维持生产线。也因此,波音787 在过去几年成为了波音 ” 全村的希望 “,但爆发的质量问题也令波音 787 的光环瞬间褪色。

拧螺丝也是个技术活

早在 2020 年 9 月,波音 787就爆出具有生产质量问题。在当时暴露出来的问题,一个是飞机机身后段两个结构件之间的垫片没有安装到位,使得飞机后部机身的结构强度不足。而另一个则是飞机机身安装蒙皮的复合材料机身没有打磨光滑,使得蒙皮无法完全贴合,令蒙皮强度下降。在当时,这一问题直接导致8 架 787 停飞以进行检查,并估计约有数百架 787 有同类问题。

在 FAA 介入调查之后,787 质量问题无疑就成了 ” 拔出萝卜带出泥 “,最终导致在 2021 年 5 月 29 日美国FAA 对波音 787 的生产问题忍无可忍,下令停止交付波音 787。而这一交付禁令一直到 2022 年的 7 月 29日才得以解除,持续时间长达 14 个月。

根据航空周刊获得的文件,早在 2019 年 9 月波音就已经发现了波音 787 的首起飞机结构 ” 质量逃逸”,并在随后几个月的调查中一共发现了波音 787 有 15 项不合格项以及 57项不符合适航规定、流程或质量标准的项目。而这一系列问题中最早被发现的就是波音 787 的垂直尾翼问题。

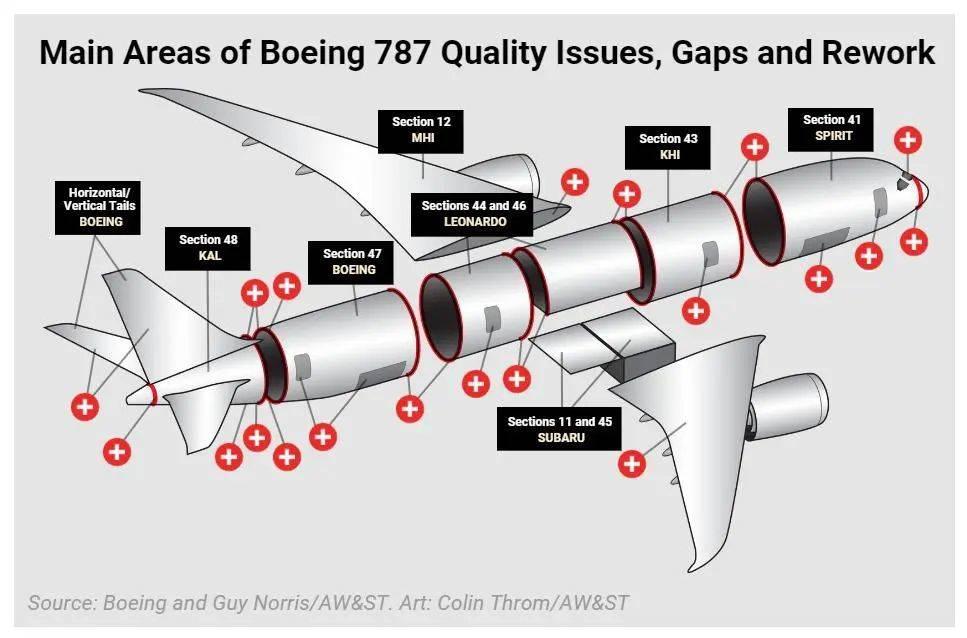

垂直尾翼上的问题是波音 787一系列问题中最早被发现的,而发现了问题后波音将检查范围从尾部的垂直尾翼拓展到整个机身,从机头到机尾。而检查出来的结果无疑是非常惊人的,在机身总装中存在大量的不合格及不合规,从机头的41 段到机尾的 48 段。而之所以发现这些问题,是在生产垂直尾翼的工厂里,质检员发现拧在垫片上的螺丝的力矩大于规定的 5磅。

每一个加号都代表着波音 787 有问题的部分,图源:波音

这里得说明一下,在工业生产中每一道工序、每一个标准都规定的明明白白而且有其背后的原因。典型就如拧螺丝这事。拧螺丝不是把螺丝给拧紧了就完事,而是要根据规定的力矩来拧螺丝,不能高了也不能低了。拧的力矩大了吧,轻则螺丝出现滑丝,重则由于过重损坏下面的部件。拧的力矩小了吧,指不定拧上后用了几个月这螺丝就松脱了,随后的后果嘛…… 大家可想而知。

也因此怎么拧螺丝、用多少力拧螺丝、为什么要这力矩都是学问,而为了拧螺丝时力矩准确,也有专用的可以显示扭力或者限定扭力的扭力扳手。

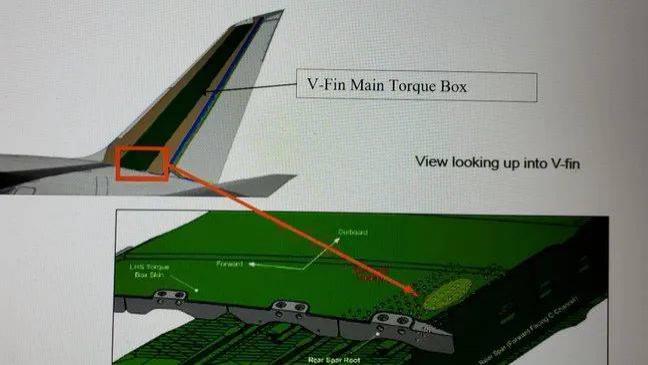

正因为拧螺丝是个技术活,导致波音 787 的垂直尾翼在用紧固件拧螺丝固定在机身上时,必须以 5磅的力矩来保持结构强度,不然会带来额外的拉力。而随后的检查中发现不仅仅是垂直尾翼,水平安定面也有同样的问题导致产生额外的拉力。虽然短时间内由于飞机机龄较低不会产生严重问题,但无疑减少了飞机结构的安全冗余。也正因此,早在2019 年 FAA 就为此发布了适航指令,要求绝对水平安定面的紧固件连接开展检查,但这显然只是开始。

垂直尾翼上出问题的紧固件部位,图源:波音

拔出萝卜带出泥

到了 2020 年 4 月,波音 787有更多严重问题被发现。在检查中发现由韩国制造的机尾部分与机身组装时,机身分段之间的表面缝隙大于规定的 0.005英寸,超出了波音的内模线要求。看起来这个数字不大,但这并不符合波音的设计要求,由此引发了机身分段连接处载荷传递的影响与结构安全冗余的问题。

要知道,对波音 787 而言,机身各分段之间连接处的载荷传递要求是极为关键的,因为波音 787机身使用的复合材料非常坚硬,并不像传统飞机机身材料铝合金那样有着一定的弹性。也因此任何会影响载荷传递的因素,如分段之间的间隙、垫片安装不当、接触面不光滑都会造成应力的非正常集中,长期以来会给飞机结构造成日积月累的损坏。

波音员工使用自动激光检测系统探测组合部位的表面缝隙,图源:波音

之所以会造成这样的问题,是由于波音使用的激光自动检测系统要扫描分段面的表面,并由此确定在分段之间需要制造多厚的垫片让分段之间完全贴合,以消除机身分段组装后的缝隙。但激光自动检测系统的软件显然存在一定的问题,使得输出的所需垫片厚度最大只有0.061 英寸。

如果组合的机身分段某区域所需的垫片厚度需要大于 0.061英寸才能让分段完全贴合,那自动测量出的垫片厚度不会满足,从而导致超标缝隙的产生,使得两个分段之间无法完美配合。表面不够光滑与垫片厚度不够直接导致的后果是波音787 机身强度不够,无法达到标准载荷限制。也因此在 2020 年 8 月就发生了上文提到的 8 架波音 787 停飞。

虽然被停飞的那 8 架波音 787返工后修复了这问题,而且自那以后激光自动检测软件也进行了修正。但波音开展的检查发现问题范围越来越大:安装风挡玻璃使用的粘合剂不达标导致风挡玻璃会开裂;机身分段组装问题也从机尾部分逐渐蔓延到波音787 几乎所有分段的安装。而在 2021 年 1 月波音将 787的总装全部转移到臭名昭著的北查尔斯顿工厂后,噩梦就开始了。

北查尔斯顿工厂之罪

对于北查尔斯顿工厂所存在的问题,在此前一系列文章中已经详细说明。作为波音最新设立的独立于原有华盛顿州工厂体系的新工厂,工人素质低下、质量管理体系失控以及波音技工工会的缺失,使得北查尔斯顿工厂生产的787 成为了一个噩梦。

在波音与供应商的内审中发现,该厂总装的 787机头分段的总装存在大量问题:垫片缺失、货仓门间隙过大、驾驶舱及前客舱入口纵梁不合格。而当检查扩大到全机的总装时,真正的噩梦开始了:波音及供应商们一共发现了106 个不合格项与 30 个不符合规定项,可以说 787全身上下所有机身分段的总装都有大量问题,从头到尾都是病。

<

p style=”text-align:center;”>

大量需要承受巨大负载的结构件出现问题,让人细思恐极,图源:波音

当 FAA 参与到对波音 787 的审查后,FAA发现飞机的前压力舱壁和机身连接部位之间的缝隙已经超过了最大容许误差,导致波音必须将所有涉及到的飞机全都进行返工,并重新制定维修标准,提高检查的频次。大量的质量问题让FAA 对波音再也无法容忍,最终于 2021 年 5 月 29 日勒令波音停止 787的交付并完成问题的整改。巧合的是,很多质量问题是北查尔斯顿工厂生产的波音 787 所特有的,此前在艾弗莱特工厂生产的787 就不存在这些问题。

到问题被全部发现为止,北查尔斯顿工厂已经累计生产了上百架问题波音 787。而随着世界航空业开始恢复,此前堆积的波音 787也需要恢复交付,但是这些 787 需要进行回炉返工,解决掉之前的质量问题才能交付。

而这个返工时间要多久呢?根据波音文件总计需要 5个月才能完成返工并交付;库存状态的飞机需要三周进行恢复;恢复后需要两周进行评估;完成评估后需要两个月进行返工;返工好后需要一周来翻新和重新喷漆;完成上述工作后还需要两周的时间来测试;测试后需要一个半月的时间来重新试飞并验收,这样才能最终交付给客户。而由于大量问题是在机身分段组合总装上,返工就代表着需要将本来已经总装好的波音787 重新拆开并再次总装。

在 2022 年 7 月 29 日恢复了波音 787 交付之后,整个第三季度波音总共只交付了 9 架波音 787,还有 115架波音 787 准备着执行返工流程随后交付给客户。而波音 787 质量问题的深度与广度堪称空前,比起 737MAX丑闻不遑多让,是波音整个生产及质量控制体系出了问题。波音对本次质量事件的评估会给波音带来至少 55亿美元的损失,包括长时间停止交付的损失、大量飞机返工的损失以及给客户的赔偿,而这对波音本就岌岌可危的财务而言更是雪上加霜。

飞机总装是个技术活,不是造个壳子那么简单。本次波音 787 的全面质量问题,一方面是由于波音787的复合材料机身对工艺要求极高,而另一方面则是美国制造业工人的水准下降速度过快以及波音质量管理体系的失控。这些大洋彼岸的教训对我们的大飞机项目也有一定的警示教育意义。